Blog

Przypadki użycia

Autor: Renata Szymańska

•

28 marca 2025

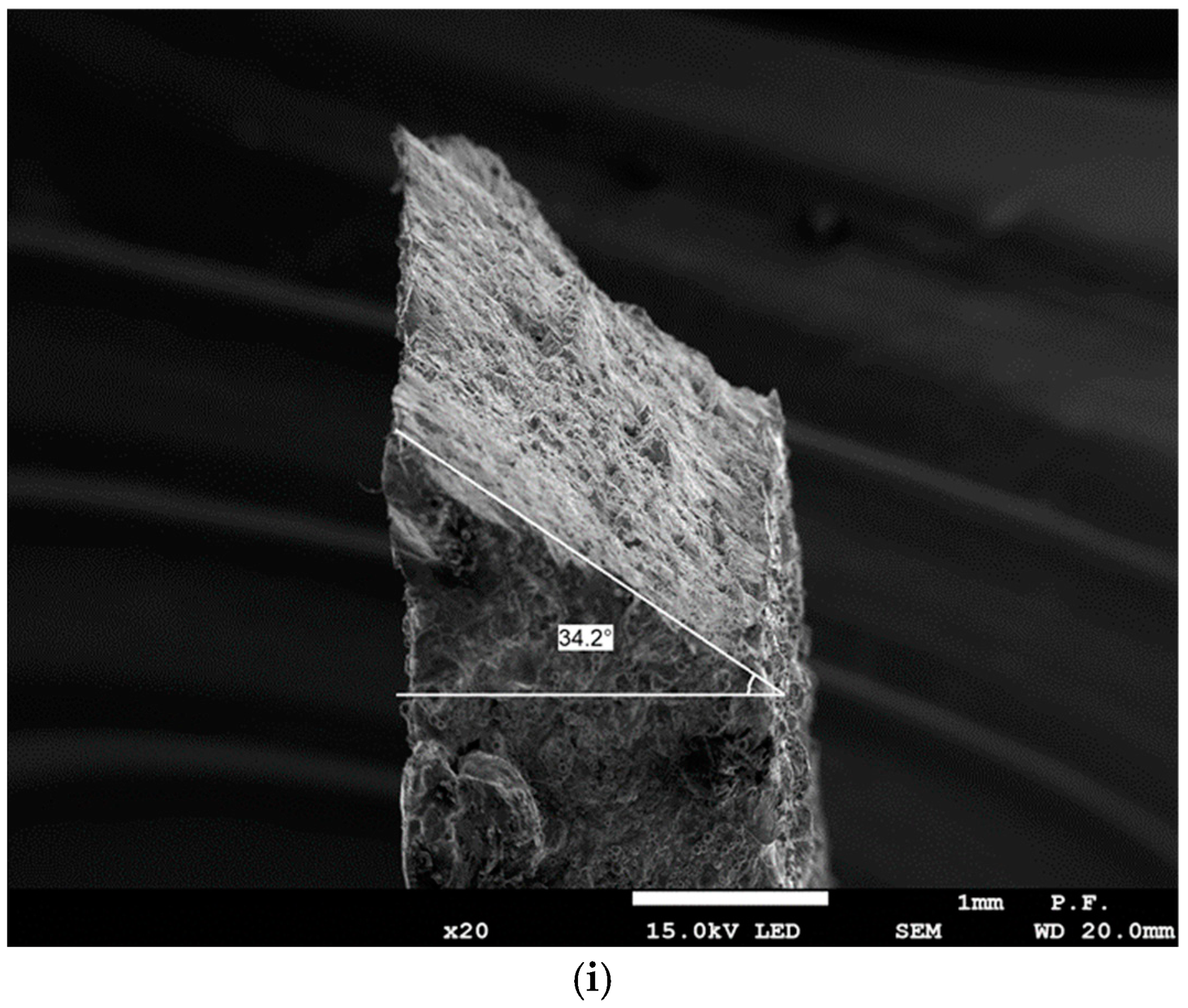

Z przyjemnością informujemy, że wyniki badań prowadzonych przez nas we współpracy z Wydziałem Mechatroniki i Budowy Maszyn Politechniki Świętokrzyskiej zostały opublikowane w prestiżowym czasopiśmie naukowym "Materials MDPI". Publikacja prezentuje ocenę właściwości wytrzymałościowych i struktury powierzchni modeli cienkościennych, wykonanych z proszku aluminiowego AlSi10Mg w technologii druku 3D typu Powder Bed Fusion (PBF). Celem badań było określenie technologicznych ograniczeń produkcji elementów cienkościennych oraz ocena wpływu grubości modeli oraz kierunku drukowania na właściwości mechaniczne i jakość powierzchni. Wyniki tych analiz mają szczególne znaczenie praktyczne. Pozwalają na optymalizację, już na etapie projektowania. Efekty prac można z powodzeniem wykorzystać m.in. na potrzeby wytwarzania komponentów w hydraulice siłowej, prowadząc do zmniejszenia masy oraz zwiększenia efektywności przepływu płynów w układach hydraulicznych. Zainteresowanych wynikami badań zapraszamy do artykułu źródłowego: Evaluation of Selected Quality Characteristics of Thin-Walled Models Manufactured Using Powder Bed Fusion Technology Autorami artykułu są: dr hab. inż. Tomasz Kozior prof. PŚk. Politechnika Świętokrzyska w Kielcach dr hab. inż. Jerzy Bochnia prof. PŚk. Politechnika Świętokrzyska w Kielcach Alicja Jurago Inżynier R&D Hydropress Michał Adamczyk Dyrektor ds. technicznych Hydropress Piotr Jędrzejewski Inżynier R&D Hydropress Dziękujemy wszystkim współautorom za owocną współpracę.

Autor: Piotr Jędrzejewski

•

18 marca 2025

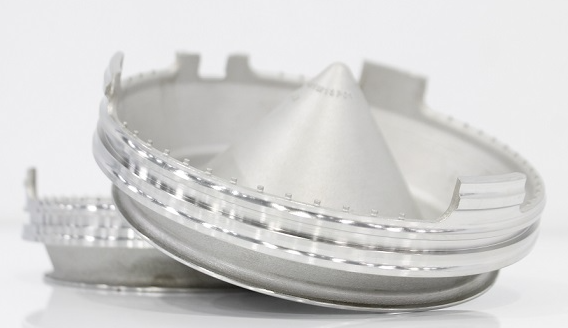

Firma Czinger Vehicles, założona przez Kevina i Lukasa Czingerów, opracowała innowacyjny proces produkcyjny nowoczesnych pojazdów, który zrewolucjonizuje tradycyjne podejście do metod produkcji w branży motoryzacyjnej. Czinger Vehicles przy produkcji hipersamochodu szeroko wykorzystuje technologie druku 3D i generatywne projektowanie, wspomagane sztuczną inteligencją. Pozwala to na wytwarzanie ultralekkich i wytrzymałych komponentów oraz na zminimalizowanie liczby części i ich połączeń, w porównaniu z tradycyjnym modelem. Jednym z najistotniejszych dla projektu rozwiązań okazały się elementy konstrukcyjne Czingera 21C – wydrukowane w technologii 3D aluminiowe złącza. Ich zastosowanie przełożyło się nie tylko na znaczące zredukowanie masy samochodu, ale także zwiększyło jego sztywność i bezpieczeństwo. Dzięki takiej konstrukcji Czinger 21C osiągnął imponujące parametry wydajności i efektywności, wyznaczając nowe standardy w branży motoryzacyjnej. Wykorzystanie druku 3D i generatywnego projektowania w procesie tworzenia tak zaawansowanego pojazdu jak Czinger 21C okazało się kluczowe z kilku powodów: • pozwoliło zoptymalizować czas od pomysłu do wdrożenia przez szybkie prototypowanie • uprościło wprowadzanie na bieżąco niezbędnych modyfikacji w wytwarzanych komponentach pojazdu • zredukowało ilość odpadów produkcyjnych i zużycie materiałów, co przełożyło się na finalne koszty realizacji, z uwzględnieniem najwyższych standardów zrównoważonego rozwoju. 21C napędzany jest 2,9-litrowym, podwójnie turbodoładowanym silnikiem V8 o mocy 950 koni mechanicznych. Czinger łączy go z 800-woltowym układem elektrycznym, 2,8-kilowatogodzinnym akumulatorem, silnikiem elektrycznym na przedniej osi i dwoma silnikami na tylnej osi. Waga pojazdu 1315 kg Model 21C posiada homologację do użytku drogowego w USA, spełniając wszystkie normy testów zderzeniowych i emisji spalin. Podsumowując: Czinger 21C to nie tylko przełomowy hipersamochód pod względem osiągów, zarejestrowanych podczas testów, ale także pionier w zastosowaniu druku 3D w motoryzacji. W pełni odsłania potencjał tej technologii w tworzeniu bardziej zaawansowanych, lekkich i ekologicznych pojazdów.

Autor: Piotr Jędrzejewski

•

27 listopada 2024

Druk 3D bezpowrotnie zmienił łańcuch procesów od idei produktu do jego produkcji. Dużo się dzieje i praktycznie każdy dzień przynosi innowacyjne rozwiązania, we wszystkich branżach. Doskonale było to widoczne na Formnext, największych międzynarodowych targach technologii addytywnych, które odbyły się we Frankfurcie. Ponad 400 międzynarodowych wystawców i tysiące odwiedzających z całego świata. To obowiązkowy punkt na targowej mapie każdego, kto poważnie myśli o rozwoju swojego biznesu. Z każdym rokiem widać coraz więcej zastosowań druku 3D i dynamiczny wzrost skali produkcji, zarówno patrząc na rozmiary drukowanych elementów jak i coraz większe ilości produkowane seryjnie. W druku z metalu prym wiedzie przemysł kosmiczny, który perfekcyjnie wykorzystuje zalety druku do tworzenia coraz większych i bardziej złożonych komór spalania silników rakietowych. One szczególnie przyciągały uwagę wszystkich zwiedzających. Inne popularne rozwiązania to chłodnice, części do motoryzacji i sportu, narzędzia i coraz większe elementy do maszyn obróbczych. Nie zabrakło też produktów z branży hydrauliki siłowej, co ze względów oczywistych bardzo nas interesowało. Podsumowując- to był dla nas dobrze spędzony czas.

Autor: Alicja Jurago

•

6 września 2024

Pokrywa skrzyni korbowej silnika GE F110. Skrzynia korbowa jest częścią układu smarowania olejowego, a jej pokrywa jest kluczową częścią silnika. Siły Powietrzne USA wymagają jedynie trzech do pięciu wymian miski olejowej F100 rocznie. Czas oczekiwania na otrzymanie tej części w normalnych łańcuchach dostaw często zajmuje ponad 18 miesięcy. Centra logistyki lotniczej mogłyby pokonać te wyzwania dzięki własnym możliwościom wytwarzania przyrostowego.

Autor: Alicja Jurago

•

4 września 2024

BMW wykorzystuje technologię druku 3D już od 1991 roku, zaczynając od produkcji części i form na odlewy. W 2015 roku w Centrum Badań i Innowacji FIZ w Monachium powstało 100 000 elementów wyłącznie dla potrzeb wewnętrznych. Drukowane części odchodzą już od samych prototypów, czy elementów wspomagających tradycyjne procesy odlewnicze, a coraz częściej druk 3D wykorzystywany jest do końcowych produktów - jednym z takich przykładów jest wytworzony w ilości już kilkuset sztuk wirnik pompy wodnej. Wirnik pompy wodnej w pojeździe odpowiada za przetłaczanie cieczy w systemie chłodzącym, co umożliwia pracę silnika w optymalnej temperaturze. Ten precyzyjny element, który przez swe techniczne życie poddawany jest niesłychanym obciążeniom odnajduje swoje zastosowanie w wyścigach Deutsche Tourenwagen Masters. Względem tradycyjnie wykonanego odpowiednika jest tańszy i prostszy w wykonaniu.

Autor: Alicja Jurago

•

2 września 2024

Ostatnia wydrukowana w 3D część to obudowa przekładni lokomotyw manewrowych: o imponujących wymiarach prawie jednego metra sześciennego objętości i wadze 570 kg jest to największa i najcięższa wydrukowana w 3D część, jaką firma kiedykolwiek wyprodukowała przy użyciu technologii wytwarzania addytywnego. Konwencjonalne zaopatrzenie w części zamienne wiąże się z długim czasem dostawy wynoszącym średnio dziesięć miesięcy – dzięki drukowanej formie piaskowej stworzonej metodą strumieniowego odlewania spoiwem, proces produkcji można było znacznie przyspieszyć, dzięki czemu komponent może być teraz dostępny w ciągu dwóch miesięcy. Inna zaleta pośredniego drukowania 3D z szybkim odlewaniem: dzięki tej procedurze komponent pozostaje w swoim pierwotnym trybie produkcji, ponieważ drukowana jest tylko forma dla odlewanego komponentu.

27 sierpnia 2024

Joris Laarman Lab, holenderskie studio projektowe, wykorzystuje druk 3D do tworzenia metalowych mebli. Dzięki tej technologii możliwe jest projektowanie mebli o skomplikowanych i innowacyjnych formach, które są jednocześnie lekkie i wytrzymałe. Drukowane metalowe meble Joris Laarman Lab zdobyły uznanie na całym świecie za swoje unikalne wzornictwo i funkcjonalność.

Autor: Alicja Jurago

•

21 sierpnia 2024

Dowództwo Systemów Powietrznych Marynarki Wojennej Stanów Zjednoczonych (Navair) prowadzi pilotażowy projekt zastosowania części drukowanych wykorzystywanych w lotnictwie wojskowym. W śmigłowcu pionowego startu MV-22B Osprey zastosowano elementy drukowane i wykonano lot próbny (z pełnym opomiarowaniem wpływu na inne elementy) z pozytywnym skutkiem. Elementem pokazanym podczas demonstracji był tytanowy zespół łączników i złączy zastosowany w gondoli silnika V-22, jeden z czterech mocujących gondolę do konstrukcji głównego skrzydła. Został „wydrukowany”, czyli zbudowany przy użyciu technik wytwarzania przyrostowego (AM), w dywizji samolotów Naval Air Warfare Center w Lakehurst w stanie New Jersey.

Autor: Katarzyna Kubiś

•

17 lipca 2024

Innowacyjna technologia druku 3d w metalu pozwala na indywidualne zaprojektowanie wymiennego dysku w kręgosłupie, który pomaga w leczeniu choroby zwyrodnieniowej kręgosłupa. Chora, uszkodzona kość jest operacyjnie wymieniana na element wydrukowany 3d z biokompatybilnego stopu tytanu. Dzięki wyjątkowej porowatej strukturze, implant doskonale wpasowuje się w ciało naśladując gęstość kości i współpracuje z naturalnymi tkankami. Ponadto, taki implant może mieć geometrię idealnie dopasowaną do pacjenta, zapewniając wygodę i bezpieczeństwo.

Bądź na bieżąco z nowościami!

Jesteśmy podekscytowani, mogąc podzielić się z Tobą najnowszymi wiadomościami ze świata druku 3D.

Zapisz się do naszego newslettera, żeby być jednym z pierwszych, którzy dowiadują się o postępach naszego projektu i efektach badań.

Zostaw swój e-mail, aby:

- Otrzymywać regularne aktualizacje o kluczowych etapach projektu Hydropress.

- Być informowanym o otwarciu zamówień komercyjnych.

- Mieć dostęp do ekskluzywnych treści i promocji.

Zainteresowany

Dziękujemy za kontakt z nami.

Skontaktujemy się z Tobą niezwłocznie.

Skontaktujemy się z Tobą niezwłocznie.

Niestety podczas wysyłania Twojej wiadomości wystąpił błąd.

Spróbuj ponownie później.

Spróbuj ponownie później.

Usługi

Realizacja: Verseo