Usługi innowacyjnego

druku 3D z metali

i tworzyw sztucznych

AMTH, jako część Hydropress, posiada przełomowe technologie selektywnego przetapiania proszków, zaawansowane materiały i niezrównane możliwości projektowania.

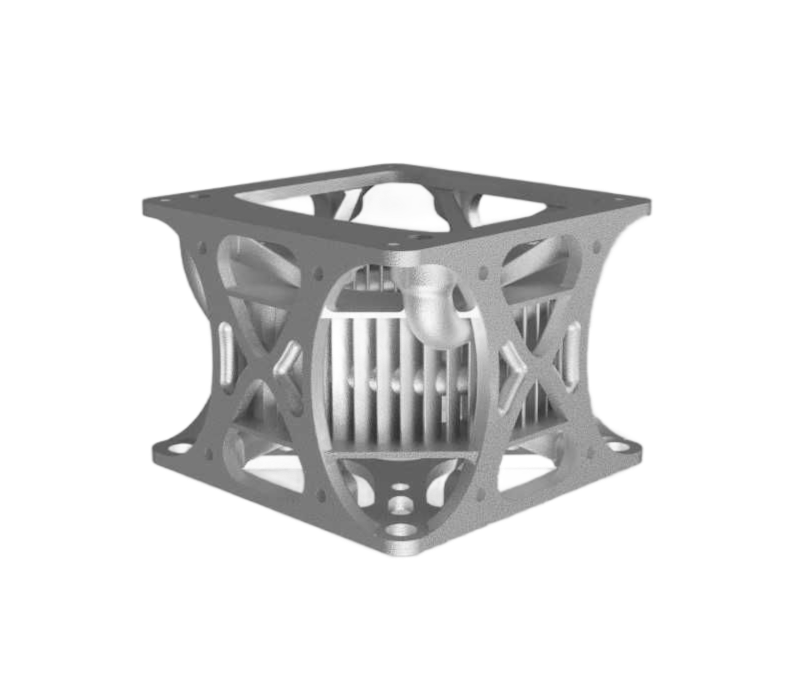

Direct Metal Laser Sintering

Druk 3D z metali

DMLS to zaawansowana technologia selektywnego przetapiania proszków metalowych, umożliwiająca wytwarzanie geometrii trudnych lub niemożliwych do wykonania tradycyjnymi metodami. Kompleksowy proces od przygotowania modelu, przez druk, aż po post-processing zapewnia precyzję, trwałość i powtarzalną jakość elementów.

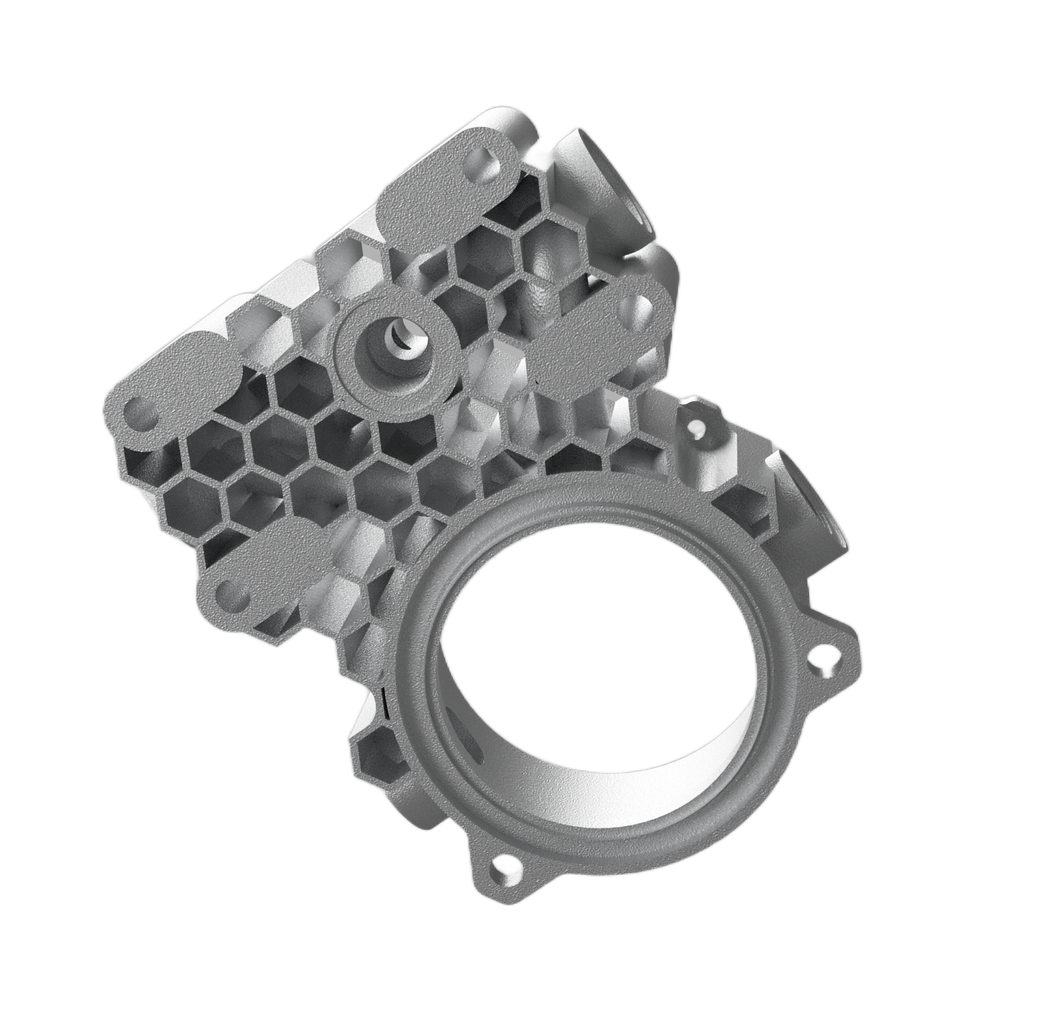

Selective Laser Sintering

Druk 3D z tworzyw sztucznych

SLS to nowoczesna technologia spiekania proszków polimerowych, pozwalająca tworzyć złożone elementy bez stosowania podpór. Łączy wysoką wytrzymałość i dokładność wymiarową z pełną swobodą projektowania, umożliwiając produkcję zarówno prototypów funkcjonalnych, jak i gotowych elementów użytkowych.

Poznaj Zalety Technologii

Jakie korzyści wnosi druk 3D?

Technologie Druku 3D

7 Głównych technologii druku 3D

Wyróżnia się siedem głównych technologii druku 3D, które opierają się na różnorodnych formach materiału wsadowego najczęściej w postaci drutu, żywicy czy proszku, który jest przetwarzany przez zgrzewanie, utwardzanie światłem lub przetapianie laserem. Dynamicznie rozwijające się technologie druku 3D pozwalają na tworzenie produktów z niemal każdego materiału: od różnorodnych polimerów i kompozytów po wytrzymałe stopy metali.

Jako AMTH dysponujemy nowoczesnym parkiem maszynowym opartym na technologii PBF (Powder Bed Fusion), która umożliwia wytwarzanie elementów o najwyższej jakości i precyzji.

mld

szacowana wartość rynku AM

w $ w 2030 r.

%

światowych przychodów na rynku materiałów do druku 3D stanowią metale

%

o tyle może zostać zredukowana ilość odpadów dzięki zastosowaniu technologii addytywnych w produkcji

%

użytkowników drukarek 3D planuje zwiększyć inwestycje w tę technologię

Poznaj Korzyści Technologii

Korzyści PBF nad innymi metodami AM

Przykłady i Branże

Zobacz przypadki użycia

Bądź na bieżąco z nowościami!

Jesteśmy podekscytowani, mogąc podzielić się z Tobą najnowszymi wiadomościami ze świata druku 3D.

Zapisz się do naszego newslettera, żeby być jednym z pierwszych, którzy dowiadują się o postępach naszego projektu i efektach badań.

Zostaw swój e-mail, aby:

- Otrzymywać regularne aktualizacje o kluczowych etapach projektu Hydropress.

- Być informowanym o otwarciu zamówień komercyjnych.

- Mieć dostęp do ekskluzywnych treści i promocji.