Hipersamochód Czinger 21C – kolejna rewolucja w motoryzacji?

Firma Czinger Vehicles, założona przez Kevina i Lukasa Czingerów, opracowała innowacyjny proces produkcyjny nowoczesnych pojazdów, który zrewolucjonizuje tradycyjne podejście do metod produkcji w branży motoryzacyjnej.

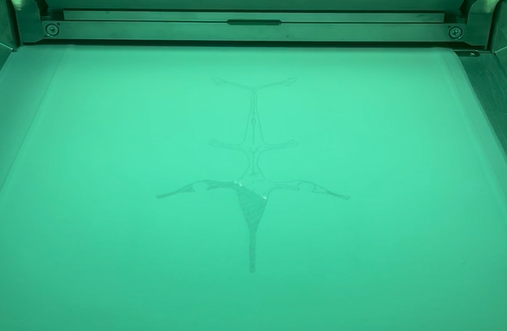

Czinger Vehicles przy produkcji hipersamochodu szeroko wykorzystuje technologie druku 3D i generatywne projektowanie, wspomagane sztuczną inteligencją. Pozwala to na wytwarzanie ultralekkich i wytrzymałych komponentów oraz na zminimalizowanie liczby części i ich połączeń, w porównaniu z tradycyjnym modelem.

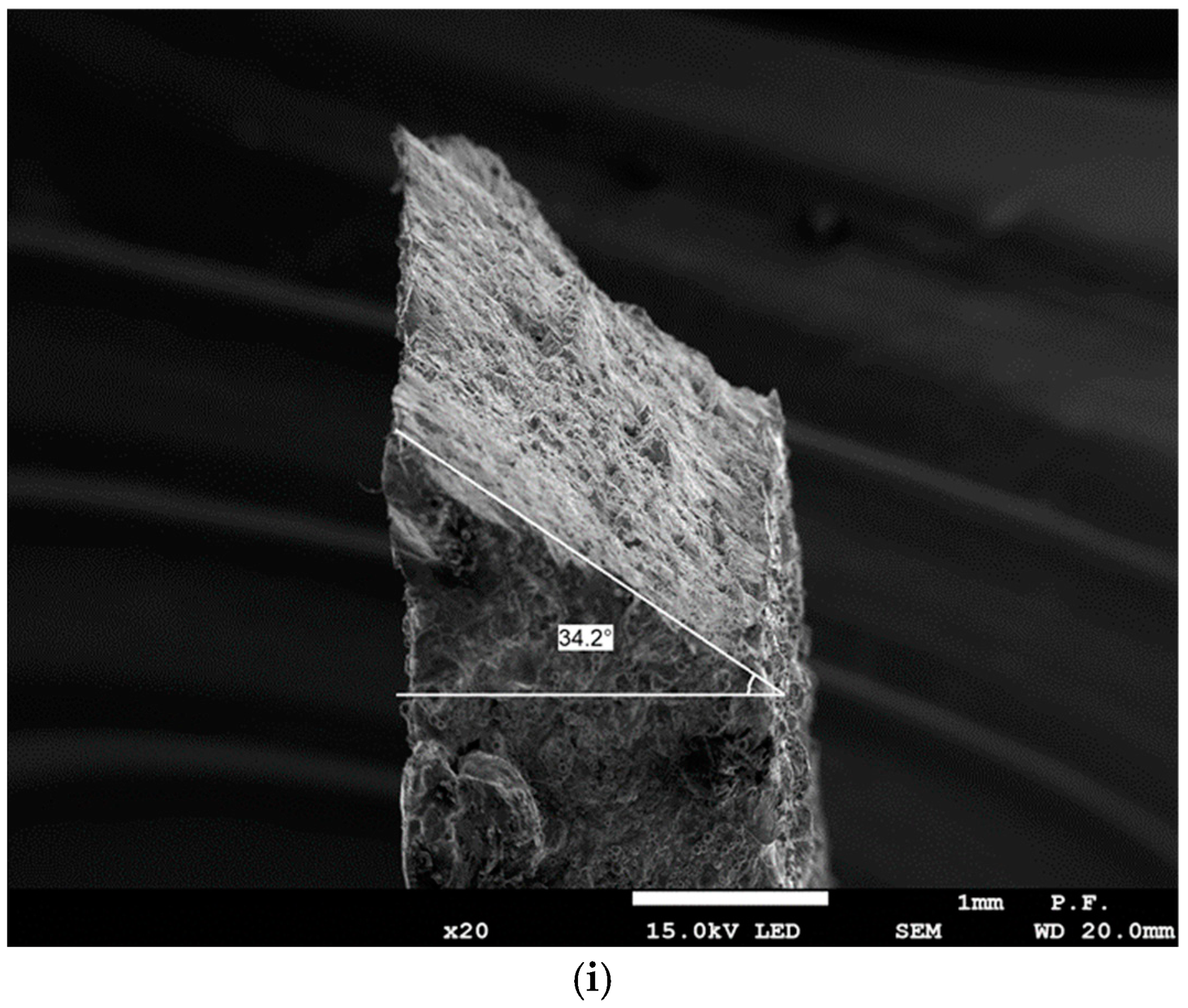

Jednym z najistotniejszych dla projektu rozwiązań okazały się elementy konstrukcyjne Czingera 21C – wydrukowane w technologii 3D aluminiowe złącza. Ich zastosowanie przełożyło się nie tylko na znaczące zredukowanie masy samochodu, ale także zwiększyło jego sztywność i bezpieczeństwo. Dzięki takiej konstrukcji Czinger 21C osiągnął imponujące parametry wydajności i efektywności, wyznaczając nowe standardy w branży motoryzacyjnej.

Wykorzystanie druku 3D i generatywnego projektowania w procesie tworzenia tak zaawansowanego pojazdu jak Czinger 21C okazało się kluczowe z kilku powodów:

• pozwoliło zoptymalizować czas od pomysłu do wdrożenia przez szybkie prototypowanie

• uprościło wprowadzanie na bieżąco niezbędnych modyfikacji w wytwarzanych komponentach pojazdu

• zredukowało ilość odpadów produkcyjnych i zużycie materiałów, co przełożyło się na finalne koszty realizacji, z uwzględnieniem najwyższych standardów zrównoważonego rozwoju.

21C napędzany jest 2,9-litrowym, podwójnie turbodoładowanym silnikiem V8 o mocy 950 koni mechanicznych. Czinger łączy go z 800-woltowym układem elektrycznym, 2,8-kilowatogodzinnym akumulatorem, silnikiem elektrycznym na przedniej osi i dwoma silnikami na tylnej osi.

Waga pojazdu 1315 kg

Model 21C posiada homologację do użytku drogowego w USA, spełniając wszystkie normy testów zderzeniowych i emisji spalin.

Podsumowując: Czinger 21C to nie tylko przełomowy hipersamochód pod względem osiągów, zarejestrowanych podczas testów, ale także pionier w zastosowaniu druku 3D w motoryzacji. W pełni odsłania potencjał tej technologii w tworzeniu bardziej zaawansowanych, lekkich i ekologicznych pojazdów.

Firma

Czinger Vehicles

Usługi

Realizacja: Verseo